PP管切断工艺的不足之处探析

浏览: |

2025-10-09 14:01

PP管切断工艺的不足之处探析

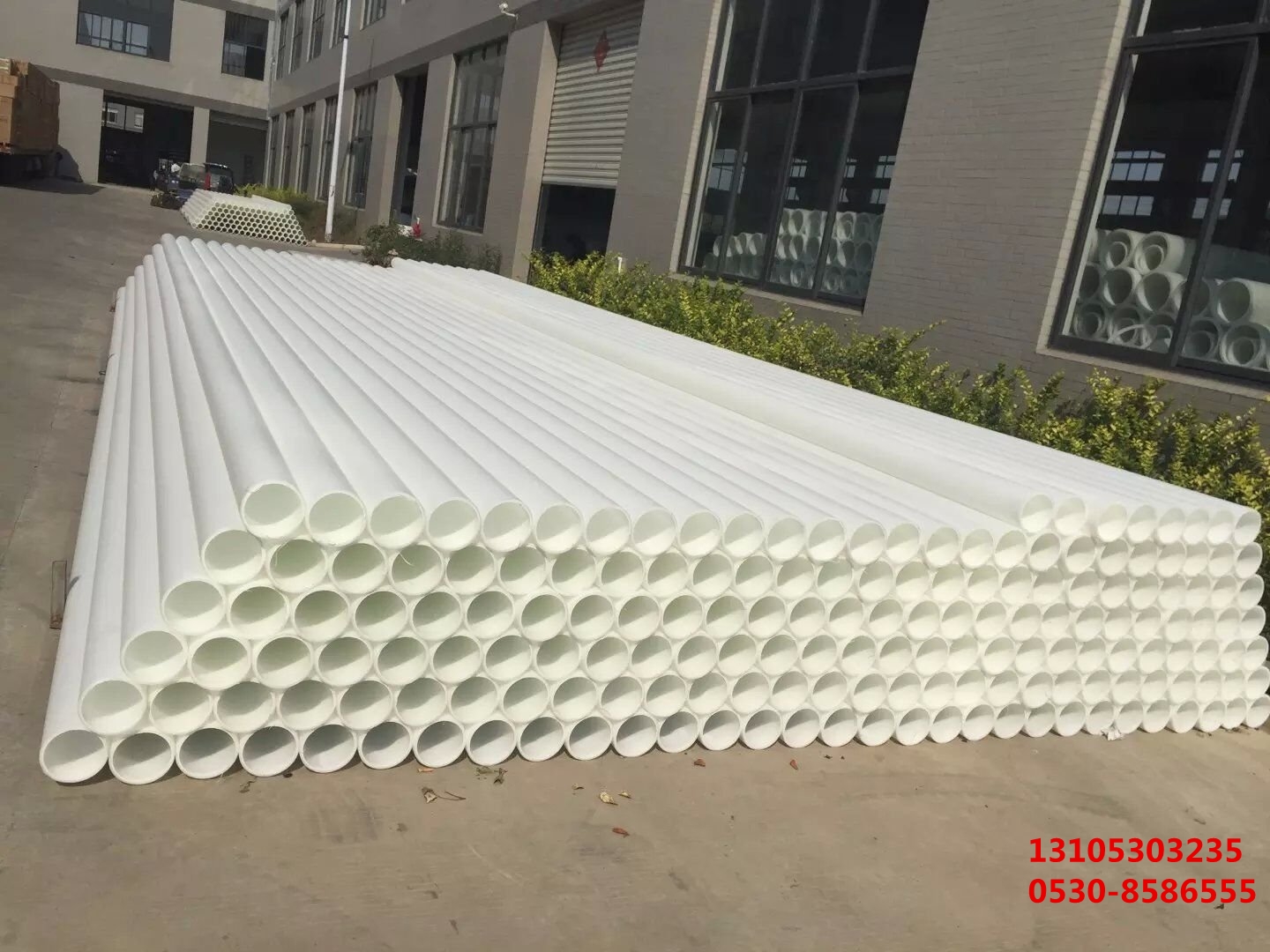

聚丙烯(PP)管材因其耐腐蚀、质轻且成本低廉的***性,在化工、建筑给排水及农业灌溉等诸多***域得到了广泛应用。然而,在实际生产过程中,PP管的切断环节却存在着一系列技术瓶颈与挑战,这些不足不仅影响了产品的外观质量和尺寸精度,还可能降低生产效率并增加材料损耗。本文旨在深入剖析PP管切断工艺中的现存问题,并提出相应的改进建议。

切口质量欠佳

毛刺现象普遍:传统的机械切割方式,如锯切或铣削,往往会在管材端口留下明显的毛刺。这些毛刺若不加以处理,后续安装时极易划伤密封圈或其他配件,导致密封失效,引发泄漏风险。***别是在高压系统中,微小的缝隙都可能成为安全隐患。

表面粗糙度高:受刀具磨损、振动等因素影响,切割后的断面通常不够光滑平整,增加了流体流动阻力,长期使用下易形成水垢沉积,影响系统的正常运行和使用寿命。对于要求严格的卫生级应用场合,如食品加工行业,粗糙的表面更难以彻底清洗消毒,存在交叉污染的风险。

热影响区材质变化:激光切割虽能实现高精度裁断,但高温作用会使切口附近的材料发生降解、炭化等化学变化,改变了原有的物理性能,降低了该区域的强度和韧性,使得管材在受力时容易从切口处破裂。

尺寸精度难以保证

设备稳定性限制:老旧型号的设备由于缺乏先进的控制系统和精密传动部件,运行过程中容易出现抖动、偏移等问题,导致每次切割的位置偏差较***,无法满足精细化生产的需要。即便是新购设备,若维护保养不到位,同样会出现类似状况。

材料变形干扰测量:PP材料具有一定的弹性恢复能力,刚切断后会产生轻微回弹,致使实际长度短于设定值;而环境温度波动也会造成管材热胀冷缩,进一步加剧了尺寸控制的复杂性。这种不确定性给批量生产带来困扰,增加了废品率。

效率低下且成本高昂

频繁换刀耗时费力:无论是金属刀片还是硬质合金刀具,长时间连续作业后都会逐渐钝化,必须定期更换以确保切割效果。每次换刀都需要停机操作,中断生产流程,减少了有效工作时间,降低了整体产能。同时,刀具采购及管理也是一笔不小的开支。

人工调整繁琐低效:多数情况下,操作人员需凭经验手动调节切割参数,包括速度、进给量等,这不仅考验工人技能水平,还因个体差异导致产品质量不稳定。一旦参数设置不当,要么浪费原材料,要么产出次品,得不偿失。

安全环保隐患凸显

粉尘飞扬危害健康:干式切割过程中产生的***量塑料碎屑弥漫在空中,被吸入人体呼吸道后可引起咳嗽、过敏等症状,长期暴露甚至可能导致肺部疾病。车间内粉尘浓度超标还会污染工作环境,违反职业健康安全法规。

噪声污染扰民:高速运转的机器发出的刺耳噪音超过规定分贝限值,既影响周边员工的工作专注度,也可能遭到附近居民投诉,面临行政处罚风险。此外,噪音过***掩盖了设备异常声响,不利于及时发现故障隐患。

自动化程度不高

高度依赖人工干预:现有很多生产线仍以半自动为主,上下料、定位夹紧等关键步骤均需人工辅助完成,劳动强度***,生产效率受限于人的生理极限。而且人为因素引入的错误概率相对较高,不利于***规模标准化生产。

智能化改造滞后:相较于其他制造业***域的快速进步,部分PP管生产企业在智能制造方面的投入不足,未能充分利用机器人、物联网等新技术实现全流程自动化监控和管理,错失提升竞争力的机会。

针对上述问题,行业内已经开始探索解决方案。例如采用超声波振动辅助切割技术减少毛刺产生;利用恒温恒湿车间稳定材料状态提高尺寸精度;开发在线检测系统实时反馈调整切割参数;推广湿式切削抑制粉尘扩散;以及加***研发投入推动自动化设备的升级换代。通过持续技术创新和管理***化,相信未来PP管切断工艺将迎来质的飞跃,更***地服务于下游产业发展。