PP管注塑工艺及制作配比方法

浏览: |

2025-10-30 15:54

PP管注塑工艺及制作配比方法

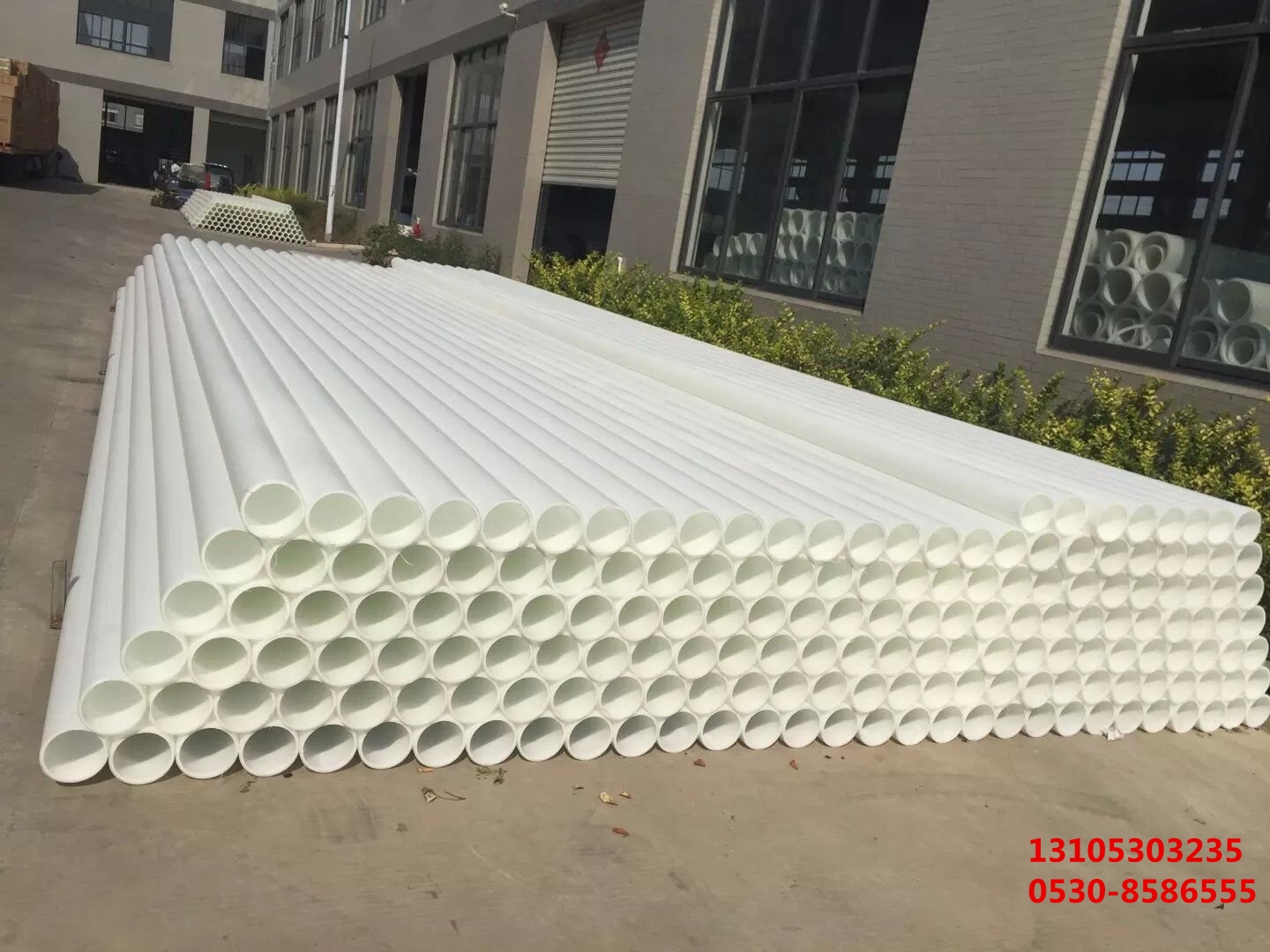

在塑料制品的生产***域中,PP管因其******的物理性能、化学稳定性以及相对低廉的成本,被广泛应用于建筑排水、化工管道、农业灌溉等多个***域。本文将深入探讨PP管的注塑工艺及其制作配比方法,以期为相关从业者提供有价值的参考。

一、PP管注塑工艺概述

注塑成型是PP管生产的主要工艺之一,它利用注塑机将熔融的塑料原料注入模具型腔,经冷却固化后得到所需形状和尺寸的管材。该工艺流程主要包括原料准备、塑化注射、模具闭合、保压冷却、开模***出等步骤。

原料准备:确保PP原料干燥无杂质,必要时进行预处理,如烘干、混合等。

塑化注射:通过注塑机的加热系统使PP原料熔融至流动状态,然后高压快速注入模具。

模具闭合:确保模具紧密闭合,防止熔体泄漏,保证产品精度。

保压冷却:在保持一定压力下冷却熔体,使其固化定型,减少收缩变形。

开模***出:待制品充分冷却后,打开模具,用***出机构将成品取出。

二、PP管制作配比方法

PP管的性能不仅取决于注塑工艺,还与其原料配比密切相关。合理的配比可以显著提升产品的力学性能、耐热性、耐候性等。以下是一个基本的PP管制作配比示例,具体比例需根据实际需求调整。

基础配方:

PP树脂(主体材料):100份

稳定剂(抗氧化剂、光稳定剂):0.2-0.5份

填充剂(如碳酸钙,用于降低成本并改善某些性能):5-20份

润滑剂(内外滑剂,改善加工流动性):0.5-1份

着色剂(如需彩色管材):适量

***殊添加剂:根据使用要求,可添加抗紫外线剂、阻燃剂、增韧剂等,以增强***定性能。

三、注意事项

原料质量:选用高质量的PP树脂及助剂,确保产品基础性能。

配比***:严格按照配方称量各组分,避免误差影响***终性能。

工艺控制:***化注塑参数,如温度、压力、速度等,确保产品外观和内部质量。

模具设计:合理设计模具结构,确保流道畅通,排气******,减少缺陷。

后处理:对成品进行必要的后处理,如去毛刺、检验、包装等,提高产品合格率。

综上所述,PP管的注塑工艺与制作配比是一个综合考量的过程,需要结合实际应用需求,不断***化调整,才能生产出既经济又实用的***质管材。

下一篇:没有了